Gaz osłonowy MIG/MAG: Jak wybrać najlepszą mieszankę do stali czarnej, nierdzewnej i aluminium?

Wybór odpowiedniego gazu osłonowego to jedna z kluczowych decyzji w procesie spawania. Często postrzegana przez pryzmat kosztów, w rzeczywistości jest fundamentalnym elementem technologicznym, który bezpośrednio decyduje o stabilności łuku, jakości spoiny, a w konsekwencji – o trwałości całej konstrukcji.

Ten kompleksowy przewodnik wyjaśnia, jak świadomie dobierać gaz do konkretnego zastosowania, aby podnieść jakość i efektywność pracy spawalniczej. Zamiast skupiać się na tym, „co” wybrać, artykuł ten tłumaczy, „dlaczego” dany wybór jest optymalny z inżynierskiego punktu widzenia.

Dlaczego gaz osłonowy jest tak ważny w procesie spawania?

Zanim przejdziemy do konkretnych zaleceń, kluczowe jest zrozumienie, jakie krytyczne funkcje pełni gaz osłonowy w metodach MIG (Metal Inert Gas) i MAG (Metal Active Gas). Jego rola jest znacznie bardziej złożona, niż mogłoby się wydawać.

- Ochrona jeziorka spawalniczego: To najbardziej podstawowa funkcja. Strumień gazu tworzy barierę, która izoluje roztopiony metal jeziorka spawalniczego oraz koniec drutu elektrodowego od szkodliwego wpływu atmosfery, głównie tlenu i azotu. Bez tej osłony, spoina byłaby porowata, krucha i niezdatna do użytku.

- Stabilizacja łuku elektrycznego: Skład chemiczny gazu bezpośrednio wpływa na jego zdolność do jonizacji, czyli przewodzenia prądu elektrycznego. Odpowiedni gaz zapewnia stabilny, „miękki” łuk, który łatwiej kontrolować. Gaz niedopasowany może powodować niestabilność, nadmierne odpryski i trudności w utrzymaniu procesu.

- Wpływ na charakter transportu metalu w łuku: Rodzaj gazu decyduje o tym, w jaki sposób ciekły metal z drutu jest przenoszony do jeziorka spawalniczego. Może to być np. transport zwarciowy (charakterystyczny dla CO2) lub bardziej pożądany w wielu zastosowaniach, bezodpryskowy transport natryskowy (osiągalny dzięki mieszankom z dużą zawartością argonu).

- Kształtowanie spoiny i właściwości złącza: Gaz aktywny, jak CO2, wchodzi w reakcje chemiczne z jeziorkiem spawalniczym, wpływając na profil przetopu (głębszy i węższy) oraz ostateczny skład chemiczny spoiny. Gazy obojętne i mieszanki pozwalają na uzyskanie szerszego lica i płytszego wtopienia.

Klasyfikacja gazów osłonowych wg normy PN-EN ISO 14175

W świecie inżynierii precyzja jest kluczowa. Dlatego gazy spawalnicze zostały ustandaryzowane w normie PN-EN ISO 14175. Zrozumienie jej podstawowych założeń pozwala na profesjonalną komunikację i pewny dobór gazu, niezależnie od jego handlowej nazwy.

Norma dzieli gazy na grupy w oparciu o ich reaktywność chemiczną:

- Grupa I – Gazy obojętne (Inertne): Nie wchodzą w reakcje chemiczne z jeziorkiem spawalniczym.

- I1: Argon (Ar)

- I2: Hel (He)

- I3: Mieszanki Argonu i Helu (Ar/He)

- Grupa C – Gazy aktywne, utleniające (na bazie CO2):

- C1: Dwutlenek węgla (CO2)

- Grupa M – Gazy mieszane, utleniające (Argon + CO2 lub Argon + O2): Najpopularniejsza grupa w spawaniu MAG. Dzieli się na podgrupy (M1, M2, M3) w zależności od stopnia aktywności.

- M21: Mieszanki Argonu i CO2 (np. 15-25% CO2) – najczęściej stosowane w Polsce.

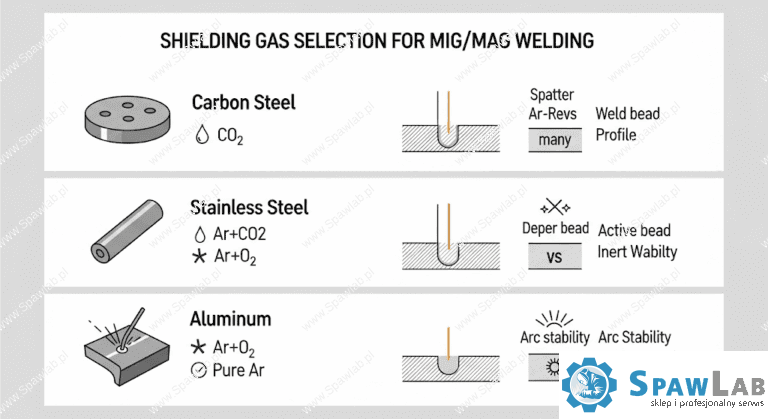

Praktyczny dobór gazu do spawanego materiału

Wybór gazu jest nierozerwalnie związany ze spawanym materiałem. Poniższe zalecenia stanowią esencję wiedzy praktycznej.

Stal węglowa (niestopowa i niskostopowa) – Metoda MAG

To najczęstszy przypadek w spawalnictwie ogólnym i konstrukcyjnym. Tutaj wybór sprowadza się głównie do dwóch opcji.

1. Czysty Dwutlenek Węgla (CO2, grupa C1)

- Zalety:

- Niska cena zakupu.

- Zapewnia głębokie i stosunkowo wąskie wtopienie, co jest korzystne przy spawaniu grubszych elementów.

- Wady:

- Mniej stabilny łuk elektryczny.

- Duża ilość odprysków, co wymaga późniejszego czyszczenia.

- Proces spawania jest „ostrzejszy” i głośniejszy.

- Utrudnia uzyskanie gładkiego lica spoiny.

- Ogranicza przenoszenie metalu praktycznie tylko do zwarciowego.

Zastosowanie: Głównie w sytuacjach, gdzie koszt jest absolutnym priorytetem, a estetyka spoiny i ilość odprysków mają drugorzędne znaczenie. Dobry do spawania grubych blach w pozycjach podolnych.

2. Mieszanki Argon + CO2 (np. 82% Ar / 18% CO2, grupa M21)

To obecnie standard w profesjonalnym spawalnictwie stali czarnej.

- Zalety:

- Znacznie stabilniejszy i „miękki” łuk, co ułatwia kontrolę.

- Minimalna ilość odprysków, co skraca czas obróbki końcowej.

- Możliwość spawania łukiem natryskowym przy wyższych parametrach, co zwiększa wydajność.

- Bardzo dobra jakość i wygląd lica spoiny.

- Wady:

- Wyższa cena gazu w porównaniu do czystego CO2.

Zastosowanie: Zawsze, gdy priorytetem jest jakość, wydajność i estetyka. Idealna do spawania blach o małej i średniej grubości, w pracach warsztatowych, przy produkcji seryjnej i wszędzie tam, gdzie liczy się końcowy wygląd produktu.

Stale nierdzewne (kwasoodporne) – Metoda MAG

Uwaga! Stosowanie czystego CO2 lub standardowej mieszanki Ar/CO2 (np. 18% CO2) do spawania stali nierdzewnej jest poważnym błędem technicznym. Zbyt duża zawartość węgla w gazie osłonowym spowoduje nawęglenie spoiny, co prowadzi do utraty jej właściwości antykorozyjnych.

- Rekomendowany gaz: Mieszanki na bazie Argonu z niewielkim dodatkiem gazu aktywnego.

- Argon + 2-3% CO2: Zapewnia stabilizację łuku i dobre zwilżanie brzegów bez negatywnego wpływu na odporność na korozję.

- Argon + 1-2% O2 (Tlenu): Daje podobny efekt, tworząc bardzo płynne jeziorko spawalnicze.

Aluminium i jego stopy – Metoda MIG

W tym przypadku mówimy już o procesie MIG (Metal Inert Gas), ponieważ gaz musi być chemicznie obojętny.

- Rekomendowany gaz: Czysty Argon (Ar, grupa I1).

- Aluminium jest metalem niezwykle reaktywnym. Jakikolwiek dodatek gazu aktywnego (CO2, O2) spowodowałby natychmiastowe, intensywne utlenianie jeziorka, co uniemożliwiłoby uzyskanie prawidłowego złącza. Argon zapewnia idealnie neutralną atmosferę.

- Zastosowania specjalne: Do spawania grubych elementów aluminiowych (> 6-8 mm) stosuje się czasem mieszanki Argonu z Helem (Ar/He, grupa I3). Hel, posiadając wyższą przewodność cieplną, zwiększa energię łuku, co pozwala na uzyskanie głębszego wtopienia i większej prędkości spawania.

Podsumowanie i Dobre Praktyki – Tabela doboru gazu

| Materiał | Rekomendowany Gaz (wg ISO 14175) | Kluczowe Zalety | Uwagi |

| Stal węglowa | Mieszanka Ar/CO2 (M21) | Stabilny łuk, mało odprysków, wysoka jakość | Uniwersalny wybór dla jakości i wydajności. |

| Stal węglowa | Czysty CO2 (C1) | Niska cena, głębokie wtopienie | Tylko gdy koszt jest priorytetem, a jakość niższym. |

| Stal nierdzewna | Ar + 2-3% CO2 lub Ar + 1-2% O2 | Ochrona przed korozją, dobra płynność | Nigdy nie używaj standardowej mieszanki ani CO2! |

| Aluminium | Czysty Argon (I1) | Czystość procesu, ochrona przed utlenianiem | Jedyny słuszny wybór dla procesu MIG aluminium. |

| Grube aluminium | Mieszanka Ar/He (I3) | Większa energia łuku, głębsze wtopienie | Do zastosowań wymagających dużej wydajności. |

Zakończenie

Wybór gazu osłonowego nie jest kwestią przypadku, lecz świadomą decyzją inżynierską, która ma fundamentalne znaczenie dla wyniku pracy spawacza. Inwestycja w odpowiednią mieszankę to inwestycja w jakość, mniejszą ilość pracy wykończeniowej i powtarzalność wyników. Zrozumienie procesów zachodzących w łuku spawalniczym jest kluczem do osiągnięcia mistrzostwa w tej dziedzinie.

Jakie są Wasze doświadczenia z doborem gazów osłonowych?

#SpawanieMAG, #GazOsłonowy, #MIGwelding, #PoradnikSpawacza, #Spawlab, #InżynieriaSpawalnictwa, #Argon, #Spawanie