Każda maszyna, każde narzędzie, każda część poddana obciążeniom mechanicznym, nieuchronnie ulega zużyciu. Wymiana zużytego elementu na nowy jest często pierwszym, co przychodzi na myśl, ale w świecie inżynierii nie zawsze jest to rozwiązanie ani najmądrzejsze, ani najbardziej ekonomiczne. Istnieje potężna gałąź spawalnictwa dedykowana walce ze zużyciem – napawanie.

To nie jest jednak zwykłe spawanie. To precyzyjna inżynieria powierzchni, której celem jest nie łączenie, a tworzenie nowej, wysoce funkcjonalnej warstwy na istniejącym komponencie. Wybór odpowiedniego materiału jest tutaj absolutnie kluczowy i nie może opierać się na przypadku. Na szczęście istnieje przewodnik, swoiste „DNA” materiałów do napawania – norma PN-EN 14700.

Ten artykuł to dogłębna analiza procesu napawania, mechanizmów zużycia oraz, co najważniejsze, szczegółowe omówienie normy PN-EN 14700. Po jego lekturze będziesz w stanie świadomie dobierać materiały do napawania, przedłużając żywotność maszyn i oszczędzając znaczące środki finansowe.

Podstawy Inżynierii Powierzchni: Czym Jest Napawanie?

W najprostszych słowach, napawanie to proces nakładania warstwy stopionego metalu (nazywanego napoiną) na powierzchnię przedmiotu (materiału rodzimego) w celu uzyskania pożądanych właściwości lub odtworzenia pierwotnych wymiarów.

Napawanie Regeneracyjne vs. Napawanie Utwardzające – Kluczowe Różnice

Chociaż obie techniki wykorzystują podobne procesy spawalnicze, ich cel jest fundamentalnie różny.

- Napawanie Regeneracyjne (Buildup): Jego głównym celem jest odtworzenie pierwotnego kształtu i wymiarów części, która uległa zużyciu. Stosowane materiały dodatkowe mają często właściwości zbliżone do materiału rodzimego. Można to przyrównać do precyzyjnego „wypełniania ubytku” w zniszczonym elemencie.

- Napawanie Utwardzające (Hardfacing): Tutaj celem nie jest powrót do oryginału, ale stworzenie nowej, lepszej warstwy wierzchniej. Nakładana napoina ma właściwości znacznie przewyższające materiał rodzimy pod kątem odporności na konkretny rodzaj zużycia. To jakby na stalowy element nakładać diamentowy pancerz. W tym artykule skupimy się głównie na tej technice.

Zrozumieć Wroga: Główne Rodzaje Zużycia Mechanicznego

Aby skutecznie dobrać „pancerz”, trzeba najpierw poznać przeciwnika. Materiały do napawania projektuje się z myślą o walce z konkretnymi mechanizmami niszczenia:

- Ścieranie (Abrasion): Najczęstszy typ zużycia, spowodowany tarciem twardych cząstek o powierzchnię (np. piasek, żwir, minerały). Dotyczy lemieszy pługów, zębów koparek, podajników ślimakowych.

- Uderzenie (Impact): Zużycie spowodowane gwałtownymi, dynamicznymi obciążeniami. Dotyczy młotków w kruszarkach, szczęk, elementów pras.

- Tarcie Metal-Metal (Adhesive Wear): Występuje, gdy dwie powierzchnie metalowe trą o siebie pod naciskiem, prowadząc do zatarć i wyrwania materiału. Dotyczy czopów wałów, kół zębatych, powierzchni ślizgowych.

- Korozja (Corrosion): Niszczenie materiału w wyniku reakcji chemicznej lub elektrochemicznej z otoczeniem. Dotyczy elementów w przemyśle chemicznym, spożywczym.

- Erozja (Erosion): Zużycie spowodowane przepływem cieczy lub gazów, często zawierających cząstki stałe. Dotyczy łopatek turbin, wirników pomp, rurociągów.

Norma PN-EN 14700 – „DNA” Materiałów do Napawania

Ta norma to kamień węgielny świadomego doboru materiałów do napawania utwardzającego. Pozwala ona na obiektywne porównanie produktów różnych producentów na podstawie ich składu chemicznego i, co za tym idzie, kluczowych właściwości użytkowych.

Jak Dekodować Oznaczenia? Analiza Symboli

Oznaczenie materiału według tej normy to zwięzły kod, który zawiera wszystkie najważniejsze informacje. Rozszyfrujmy go na przykładach.

Weźmy oznaczenie drutu proszkowego: T Fe8

- Pierwsza litera (Symbol procesu):

E– Elektroda otulona (do metody MMA)T– Drut proszkowy (do metody FCAW/MIG/MAG)S– Drut lity (do metody GMAW - MIG/MAG)R– Pręt (do metody GTAW - TIG lub spawania gazowego)B– Taśma (do spawania łukiem krytym)

- Druga i trzecia litera (Symbol składu chemicznego):

Fe– Stop na osnowie żelazaNi– Stop na osnowie nikluCo– Stop na osnowie kobaltuCu– Stop na osnowie miedziAl– Stop na osnowie aluminium

- Liczba (Symbol grupy stopowej): To serce oznaczenia, które definiuje właściwości i typowe zastosowanie napoiny. Poniżej omówienie najpopularniejszych grup dla stopów na osnowie żelaza (Fe):

Fe1: Stop niskostopowy o twardości 250-350 HV. Przeznaczony głównie do regeneracji i tworzenia warstw buforowych. Jest obrabialny mechanicznie.Fe2: Stop niskostopowy o twardości 350-550 HV. Odporny na tarcie metal-metal i umiarkowane uderzenia. Typowe zastosowanie: wały, rolki, koła jezdne.Fe3: Austeniczny stop manganowy (14% Mn), tzw. stal Hadfielda. Relatywnie miękki w stanie napawanym, ale utwardza się pod wpływem uderzeń do ponad 500 HV. Idealny na ekstremalne obciążenia udarowe, np. młotki kruszarek.Fe8: Stop wysokochromowy, tworzący w strukturze bardzo twarde węgliki chromu. Ekstremalnie odporny na ścieranie. Twardość > 55 HRC. Zastosowanie: lemiesze, zęby koparek, podajniki ślimakowe.Fe15: Stop na osnowie żelaza z dużą zawartością niezwykle twardych węglików wolframu w osnowie martenzytycznej. Oferuje maksymalną odporność na ścieranie, ale jest wrażliwy na uderzenia. To absolutny pancerz na zużycie abrazyjne.

Twardość to Nie Wszystko: Zależność Między Twardością a Odpornością na Uderzenia

To jedna z najważniejszych zasad w napawaniu: im materiał jest twardszy, tym zazwyczaj jest bardziej kruchy i mniej odporny na uderzenia.

Wyobraźmy sobie szkło – jest bardzo twarde, ale pęka od jednego uderzenia młotkiem. Z drugiej strony jest guma – miękka, ale doskonale amortyzuje uderzenia. Podobnie jest z napoinami. Materiały z grupy Fe15 są twarde jak diament, ale silne uderzenie może spowodować ich wykruszenie. Z kolei stal manganowa (Fe3) jest plastyczna i „przyjmuje ciosy”, jednocześnie się przy tym umacniając.

Świadomy dobór to zawsze kompromis między wymaganą twardością a udarnością.

Dobór Technologii i Materiałów w Praktyce

Wybór Metody Spawania

- MMA (Elektroda otulona): Najbardziej uniwersalna metoda. Idealna do prac w terenie, napraw w trudnych pozycjach i nanoszenia grubych warstw. Sprawdź ofertę na elektrody do napawania.

- MIG/MAG (Drut proszkowy/lity): Znacznie wyższa wydajność niż MMA, idealna do napawania dużych powierzchni i automatyzacji. Szczególnie polecane są druty proszkowe do napawania, które oferują szeroką gamę składów stopowych.

- TIG: Oferuje najwyższą jakość i precyzję, ale jest metodą wolną. Stosowana do napawania małych, precyzyjnych elementów, np. krawędzi form wtryskowych.

Synergia Sprzętowa: Jak Specjalistyczne Programy Spawarek Ułatwiają Napawanie?

Wybór metody spawania to fundament, ale współczesna inżynieria spawalnicza oferuje kolejny poziom optymalizacji: wykorzystanie zaawansowanych, dedykowanych programów wbudowanych w nowoczesne źródła prądu. Liderem w tej dziedzinie jest Böhler Welding, który w swoich zaawansowanych spawarkach, zwłaszcza z linii URANOS, implementuje specjalistyczne procesy i krzywe synergiczne dedykowane do napawania, często określane jako „Cladding”.

To nie jest standardowy program MIG/MAG. To precyzyjnie dostrojony algorytm, który rewolucjonizuje jakość i wydajność napawania, oferując kilka kluczowych korzyści:

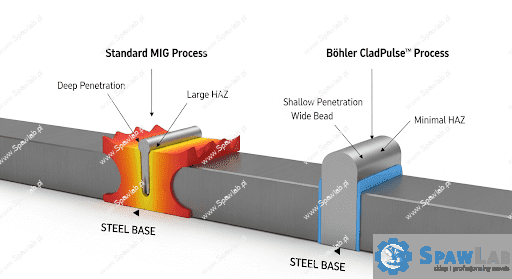

- Precyzyjna Kontrola Energii Liniowej (Heat Input): Największym wyzwaniem w napawaniu jest uzyskanie trwałego połączenia przy jak najmniejszym wymieszaniu napoiny z materiałem rodzimym (tzw. dylucja). Procesy „Cladding” w spawarkach Böhler są zaprojektowane tak, by dostarczać bardzo „miękki”, stabilny łuk o niskiej energii. Skutkuje to minimalnym przetopieniem podłoża, co jest absolutnie kluczowe. Dzięki temu droga warstwa napoiny zachowuje swoje unikalne właściwości (np. twardość, odporność na korozję) już od pierwszego ściegu, a nie jest „zanieczyszczana” materiałem rodzimym.

- Zoptymalizowane Krzywe Synergiczne „Böhler Arc”: Urządzenia te posiadają setki zoptymalizowanych linii synergicznych, które stanowią idealne połączenie procesu, materiału dodatkowego i parametrów. Dla napawania oznacza to, że po wybraniu odpowiedniego drutu proszkowego lub litego Böhler Welding, spawarka automatycznie dobiera idealne parametry (napięcie, dynamikę łuku) dla uzyskania stabilnego procesu, minimalnego rozprysku i idealnego kształtu lica spoiny. Eliminuje to potrzebę długotrwałych prób i gwarantuje powtarzalność.

- Specjalne Procesy Impulsowe (np. CladPulse™): Zaawansowane modele, jak URANOS NX, oferują specjalne procesy impulsowe, np. CladPulse™. Został on opracowany specjalnie z myślą o napawaniu w celu uzyskania niskiej dylucji. Dzięki precyzyjnemu sterowaniu ponad 30 parametrami kształtującymi falę prądu, uzyskuje się bardzo miękki łuk o niskim ciśnieniu. Pozwala to na osiągnięcie wysokiej wydajności napawania przy jednoczesnym zachowaniu niskiej energii liniowej, co jest niezwykle trudne do osiągnięcia w standardowych procesach.

- Gwarancja Powtarzalności i Jakości: Dla firm, które muszą pracować zgodnie z reżimem technologicznym (WPS), możliwość korzystania z certyfikowanych programów jest bezcenna. Operator wybiera program dedykowany do konkretnego zadania, a maszyna zapewnia, że parametry spawania będą za każdym razem identyczne. To klucz do zapewnienia stałej, wysokiej jakości i spełnienia wymagań norm, w tym PN-EN 14700.

Podsumowując, inwestycja w nowoczesną spawarkę marki Böhler Welding z dedykowanymi programami do napawania, to inwestycja w wydajność, jakość i przede wszystkim powtarzalność procesu. To synergia pomiędzy najwyższej klasy materiałem dodatkowym a sprzętem, który potrafi w pełni wykorzystać jego potencjał.

Studia Przypadków – Jaki Materiał do Jakiego Zastosowania?

- Przypadek 1: Lemiesz Pługa

- Problem: Ekstremalne zużycie przez ścieranie w glebie (piasek, kamienie). Niewielkie obciążenia udarowe.

- Rozwiązanie: Napoina o najwyższej odporności na ścieranie. Idealny wybór to materiał z grupy Fe8 lub, dla maksymalnej żywotności, Fe15.

- Przypadek 2: Młotek w Kruszarce do Kamienia

- Problem: Ekstremalne i ciągłe obciążenia udarowe. Ścieranie ma drugorzędne znaczenie.

- Rozwiązanie: Materiał, który jest plastyczny i umacnia się pod wpływem zgniotu. Jedyny słuszny wybór to stal manganowa z grupy Fe3.

- Przypadek 3: Czop Wału Pracujący w Panewce

- Problem: Tarcie metal-metal, ryzyko zatarcia.

- Rozwiązanie: Napoina o dobrej odporności na tarcie, obrabialna mechanicznie do uzyskania gładkiej powierzchni. Idealny będzie materiał z grupy Fe2.

Kluczowe Aspekty Technologiczne Napawania

- Rola Warstw Buforowych: Nie można nałożyć bardzo twardej warstwy bezpośrednio na „miękki” materiał rodzimy. Grozi to jej pękaniem i odspojeniem. Dlatego najpierw nakłada się elastyczną warstwę buforową (najczęściej z grupy Fe1), która kompensuje naprężenia między materiałem bazowym a twardą warstwą wierzchnią.

- Podgrzewanie Wstępne: Wiele części maszyn wykonanych jest ze stali o podwyższonej zawartości węgla lub stali stopowych. Napawanie ich bez podgrzania prowadzi niemal na pewno do pęknięć. Podgrzewanie spowalnia stygnięcie, redukując naprężenia i zapobiegając tworzeniu się kruchych struktur.

- Kontrola Temperatury Międzyściegowej: Zbyt wysoka temperatura między kolejnymi ściegami może zniszczyć pożądane właściwości napoiny. Należy ją kontrolować i pozwolić elementowi ostygnąć.

Podsumowanie

Napawanie utwardzające i regeneracyjne to zaawansowana dziedzina inżynierii, która, stosowana prawidłowo, przynosi ogromne korzyści techniczne i finansowe. To potężne narzędzie w walce ze zużyciem, pozwalające wielokrotnie przedłużyć życie kluczowych komponentów. Fundamentem sukcesu jest tutaj dogłębne zrozumienie mechanizmów niszczenia oraz umiejętność posługiwania się językiem normy PN-EN 14700. To ona pozwala zamienić zgadywanie w precyzyjny dobór materiału, gwarantując, że nałożony „pancerz” będzie idealnie dopasowany do pola bitwy, na którym przyjdzie mu pracować.

#napawanie #hardfacing #spawanie #welding #inżynieria #przemysł #utrzymanieruchu #engineering #surfaceengineering#napawanieutwardzające #napawanieregeneracyjne #PNEN14700 #odpornośćnaścieranie #twardość #cladding #spawalnictwo#rolnictwo #górnictwo #budownictwo #maszynybudowlane #maszynyrolnicze #regeneracja#Spawlab #BohlerWelding #weldinglife #instawelder